2025年傳感器技術趨勢:車規電阻的高精度與耐高溫需求

隨著自動駕駛向L4/L5級邁進,汽車傳感器正朝著高集成、高精度與全工況可靠性的方向演進。2025年,車載傳感器的工作溫度范圍將拓展至-55℃~175℃,電阻器件的溫度系數(TCR)需壓縮至±10ppm/℃以內,精度要求逼近±0.01%。這對傳統厚膜電阻(TCR±100ppm/℃)與薄膜電阻(耐溫上限150℃)提出顛覆性挑戰。東莞市平尚電子科技有限公司(平尚科技)通過納米晶復合介質與動態補償算法,為下一代傳感器系統提供兼具高精度與耐高溫的電阻解決方案,重新定義硬件性能邊界。

2025年傳感器技術對電阻的核心訴求

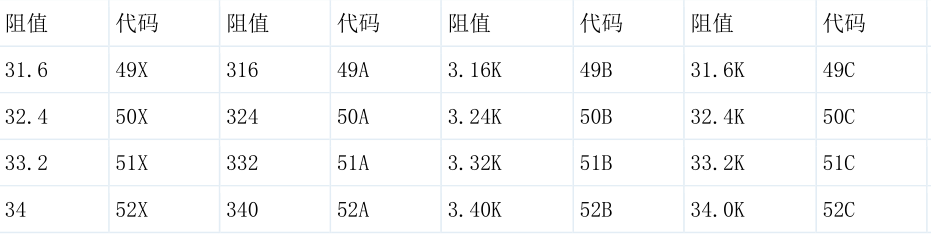

高精度:激光雷達信號調理電路需電阻精度達±0.01%,以避免毫米級測距誤差;

耐高溫:引擎艙近端傳感器(如壓力變送器)需耐受175℃持續高溫;

低漂移:在10年生命周期內,電阻漂移需<±0.1%,適配功能安全ASIL-D要求。

平尚科技的預研數據顯示,某L4級自動駕駛原型車因電阻溫漂超標(±50ppm/℃),導致毫米波雷達測角誤差達0.5°,目標跟蹤失效率提升3倍。

平尚科技的技術突圍路徑

材料革新:納米晶合金與復合介質

采用鎳鉻硅(Ni-Cr-Si)納米晶合金材料,通過磁控濺射工藝形成50nm晶粒結構,電阻溫度系數(TCR)優化至±5ppm/℃(-55℃~175℃),較傳統厚膜電阻提升20倍穩定性。復合介質層(Al?O?+SiC)的引入,使電阻耐壓等級提升至200V,漏電流<0.1nA@150℃。

工藝突破:激光微調與動態補償

飛秒激光微調:通過0.1μm級激光刻蝕調整電阻幾何形狀,將精度控制至±0.005%,適配16位ADC采集需求;

片上溫度補償:集成微型鉑電阻傳感器與補償算法,實時修正溫漂,全溫區阻值波動<±0.05%。

封裝技術:耐高溫與抗振協同設計

采用氮化鋁陶瓷基板與金錫共晶焊工藝,熱阻(RθJA)降至10℃/W,耐機械振動等級提升至50G。通過真空密封封裝,濕度敏感等級(MSL)達0級,適配引擎艙油污、鹽霧環境。

參數對比與行業預測

應用場景:從實驗室到未來車型

固態激光雷達電源模塊:平尚電阻方案將電源紋波抑制至10mVpp,溫升<5℃,功耗降低30%;

氫燃料電池壓力傳感:在175℃高溫下,電阻漂移<±0.02%,壓力采樣誤差優化至±0.1kPa。

技術前瞻:智能化與無源化

平尚科技正研發集成自診斷功能的智能電阻模組,通過I2C接口反饋老化數據與健康狀態(SOH),支持預測性維護。其無源無線電阻原型采用射頻能量收集技術,消除引線寄生電感,適配200GHz高頻傳感器場景。

平尚科技通過納米材料與動態補償技術的深度融合,為2025年傳感器的高精度與耐高溫需求提供了可落地的技術路徑。從飛秒級激光微調到全生命周期漂移控制,其方案不僅突破了傳統器件的物理極限,更通過前瞻性布局,為智能駕駛的可靠感知與長效運行奠定了硬件基石。未來,隨著碳化硅與量子傳感技術的成熟,平尚科技將持續引領電阻技術向“原子級精度”與“系統級智能”演進。